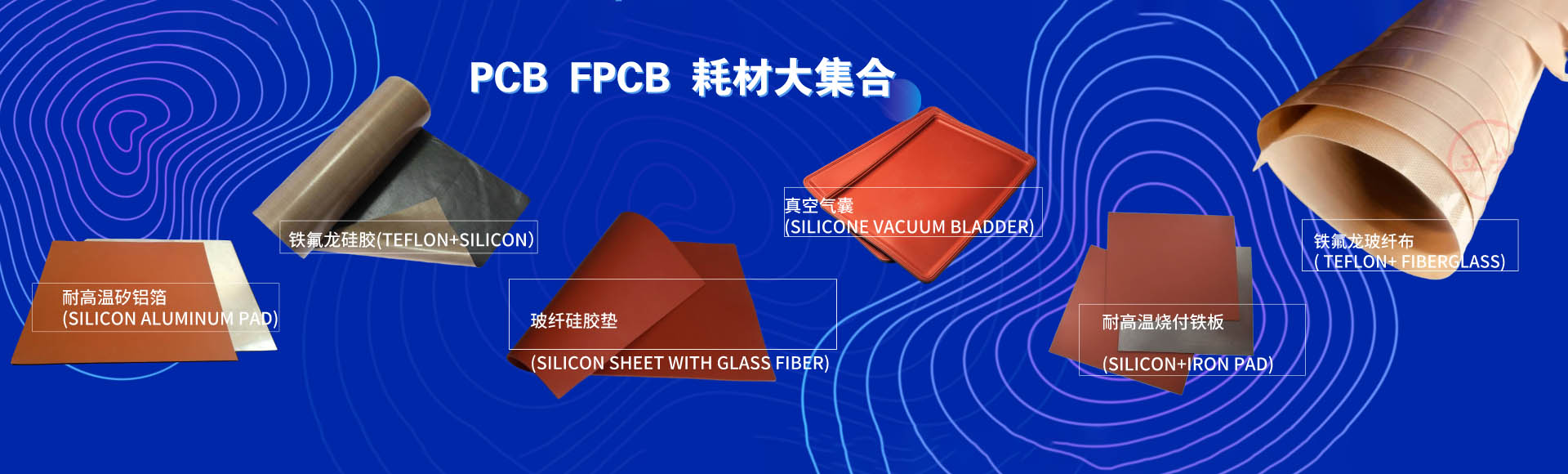

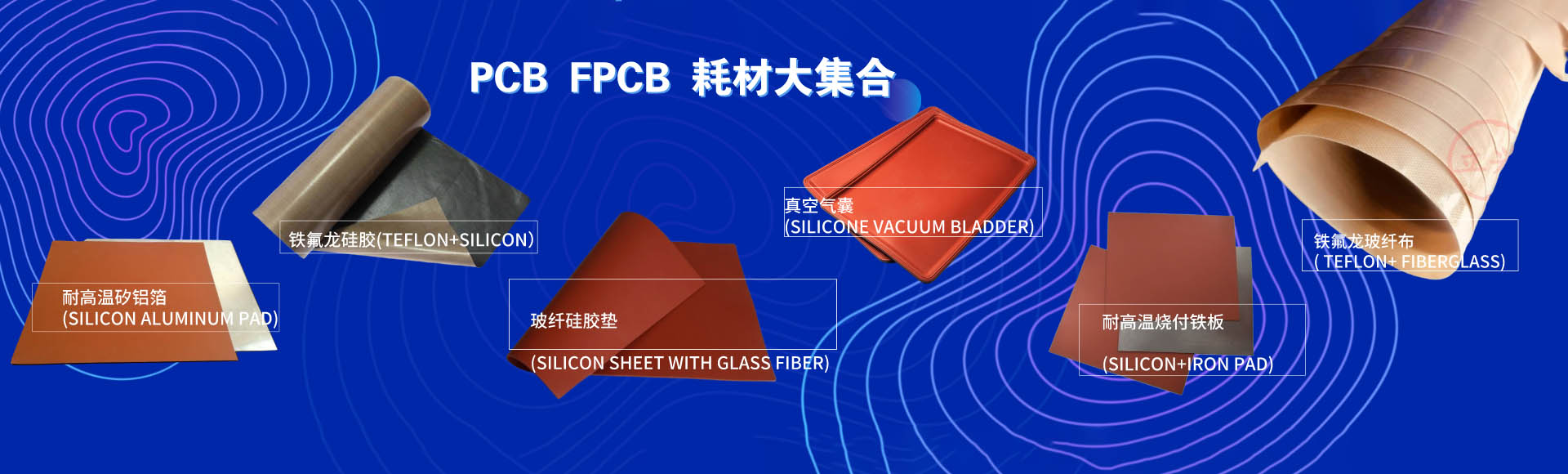

立兴复合材料,致力于绝缘,散热,耐温,压合,防火,背光等不同特性的各种环保硅胶产品,主要生产各种规格之硅胶绝缘散热片/布,PCB热压缓冲垫片,发热板用热压合硅胶材料,导电材料,EMI,背光硅胶材料,硅胶套管,导热软性硅胶,硅胶密封材料

全国咨询热线:

13926908508 黄先生

新闻资讯

新闻资讯 新闻动态

新闻动态硅胶垫

压延的加工制作工艺条件是什么呢?

①胶料流塑度、胶温、胶料流塑度小,穿透力小,易掉皮,胶布的表面粗超,收缩率较大的。胶料流塑度大,流动性和渗透好,收缩小,胶与布互相有较高的附着力,胶布的表面均匀,但硫化胶的强伸性能不高。所以应取适当流塑度进行贴胶。天然橡胶度0.4~0.5。

保持着有一定胶温使胶料柔软并可以获得有一定的热塑性,需要胶料和流塑度均匀一致,以免易掉皮,胶布的表面麻面,温度过高,胶料可能导致焦烧或胶料中包含有焦烧胶粒。胶料温度是可以通过热炼可以获得的,正常热炼后的胶料温度应保持着为比压延温度低5~15℃,使胶料具有较高的、稳定的热可塑性,便于压延作业。

②辊温,升高辊温可加大胶料的流动性和黏性,胶料对纺物的穿透力大,有利于升高附着力,且压延的胶布的表面均匀,但辊温过高易使胶料导致焦烧。压延温度比较主要而定于胶料的配方所组成,天然橡胶胶料以100~105℃为好,正是因为胶料易粘热辊,所以贴胶时上、中辊的温度应高出旁辊和下辊的温度5~10℃,丁苯橡胶胶料以70℃为好,因为它易粘冷辊,上、中辊的温度应低于旁辊和下辊的温度5~10℃。这对压延速度来说,较快的速度相对应的地需要较高的温度;含胶率高、补强剂多、粘度指数大的胶料在贴胶时,则相对应的地需要较高的辊温和较低的压延速度;粘度指数小时则相反。

擦胶温度比较主要而定于生胶种类。这对天然橡胶压延机辊温管控的基本要求是:中辊不胶包法为上辊温>中辊温>下辊温;中辊胶包方法应为上辊温>下辊温>中辊温,胶包的中辊温度较低,是为了防止胶料发生焦烧。

③辊速:辊速快压延生产的效率高,纺织物和胶料在辊筒缝隙间隔时间短,表现出较大的的回弹力,流动不能够充分,胶布的表面粗超,同时受压时间小,胶与布黏合力较低。

贴胶时辊筒线速度随胶料特性、产品和设备型号而异,如胶料的可塑性大,压延速度可快些。目前轮胎厂正常用20~35m/min,采用高水平压延机者可达60m/min,有可能更加高。工业制品厂采用的贴胶速度范围较广,正常为20~40m/min,高者达45m/min;胶带贴胶为5~10m/min。