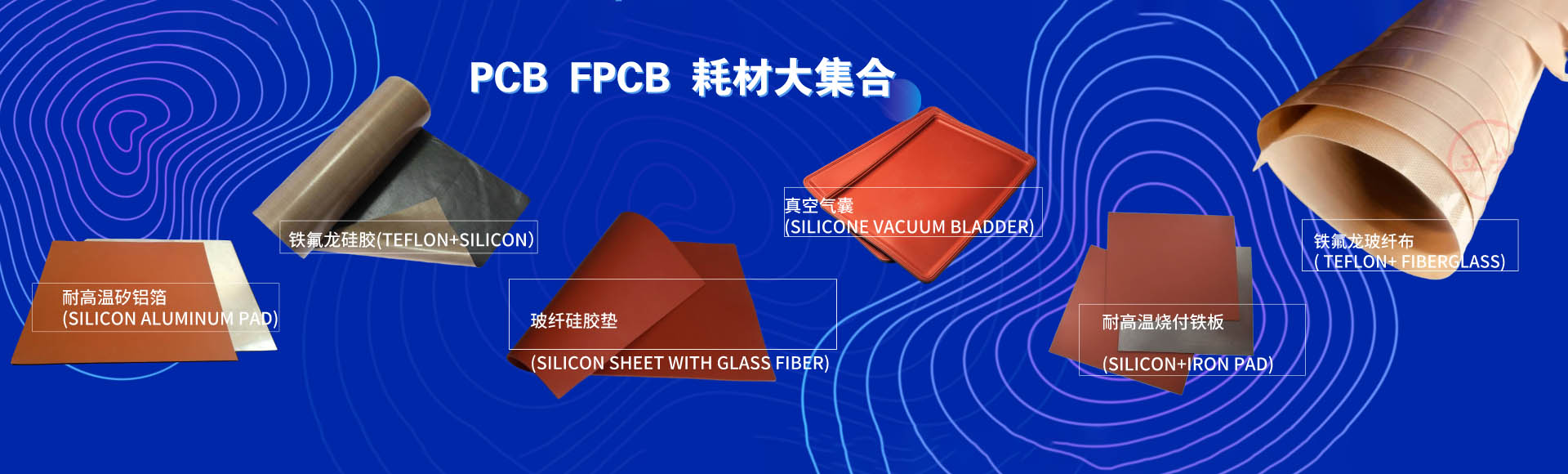

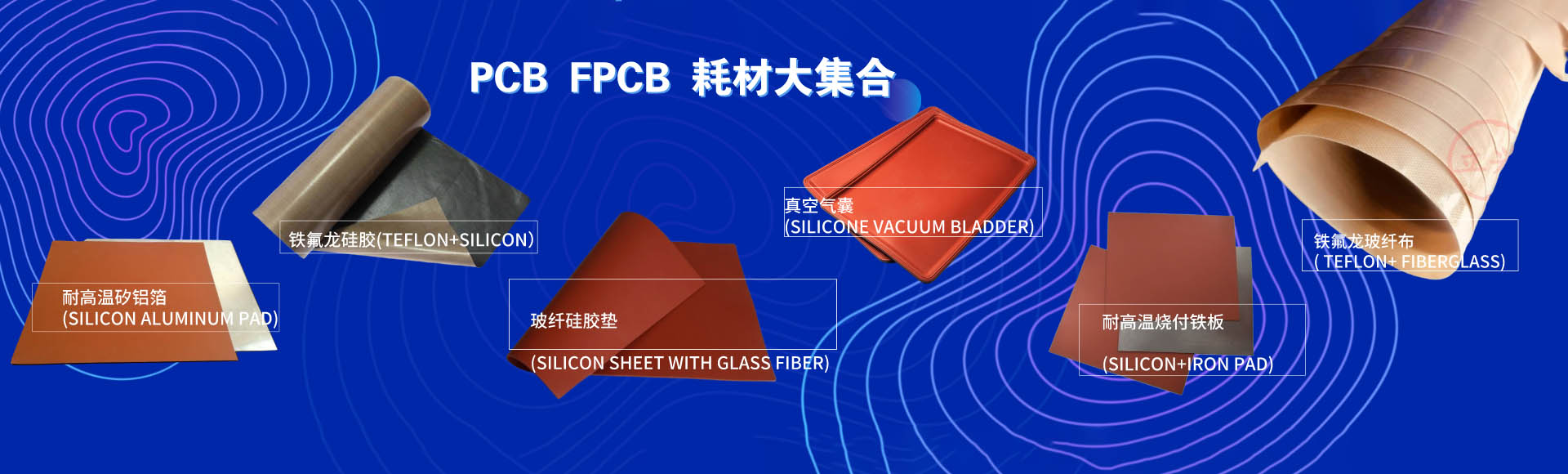

立兴复合材料,致力于绝缘,散热,耐温,压合,防火,背光等不同特性的各种环保硅胶产品,主要生产各种规格之硅胶绝缘散热片/布,PCB热压缓冲垫片,发热板用热压合硅胶材料,导电材料,EMI,背光硅胶材料,硅胶套管,导热软性硅胶,硅胶密封材料

全国咨询热线:

13926908508 黄先生

新闻资讯

新闻资讯 新闻动态

新闻动态导热软胶

如何选择硫化温度?

硫化温度的高与低关键因素于胶料配方中的硅橡胶规格型号和硫化体系,也与产品的的模样、大小、厚薄等的因素和本厂的加工制作工艺的条件有关。

①所制品分类:硅橡胶是另外一种热的不良导体,其导热性较金属低几个数量级。于是在硫化的过程中,胶料受热升温慢;尤其不好使厚所制品胶料内外温度更加均匀一致,以致甚至有的时候造成所制品内层处于欠硫或恰好正硫时,表面已经过硫。所以硫化温度越高,这种做法易会发生且外表层过硫程度越大。于是,为能保证多部件所制品及厚壁所制品的更加均匀硫化,除必须要在配方设计时特别注意胶料的硫化平缓性外,在硫化温度的选择了上也应要考虑硫化程度低些或采取慢慢的升温的方法。而对组成部分简单的薄壁所制品,硫化温度可以高一些许。通常厚壁所制品的硫化温度以不高于140一150℃为宜,而薄壁所制品的硫化温度可掌握在160℃以下。例如,一样的的丁腈橡胶模压所制品,壁厚为20~25mm的胶辊硫化温度选择了在126℃左右,而仅仅只有几毫米厚的密封圈的硫化温度则选择了在160℃左右,甚至有的时候会更高。

硫化的过程中,生胶与硫黄的化学反应是一个放热反应的过程。在软质胶中,因硫黄摄入量少、热效应较小,对硫化关键因素不高。但在硫黄摄入量很多的硬度好的胶或半硬度好的胶中,热效应则较大的,又因硅橡胶导热性差而不好使许多的生成热传递扩散,造成体系内层生热高,以此会发生助剂挥发、硅橡胶裂解等现象,使所制品产生气泡,甚至有的时候会爆炸。,于是硬度好的橡胶制品大部分都采用134℃以下的硫化温度,以减慢反应热的生成速率,并能够帮助散热,使体系内层温升降低,以此能保证硫化加工制作工艺的安全、顺利进行。